Tislaustornin/kolonnin määritelmä

Luotettavuus Sähkövastus / / April 02, 2023

Kemian insinööri

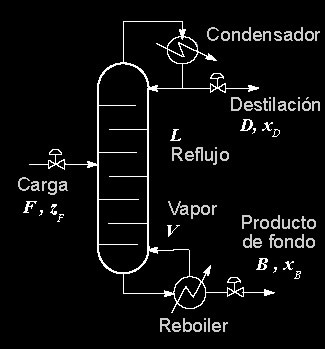

Tislaustornit tai -kolonnit ovat paineastioita, joissa syöttövirran muodostavat eri komponentit erottuvat toisistaan. Toimintaperiaate perustuu kunkin aineen haihtumislämpötilojen ja niiden haihtuvuuden väliseen eroon.

Teoreettinen perusta

Kuten kaikki tislaus, prosessin ydin perustuu järjestelmä:

Tislaustornin alemmalla alueella on lämmönlähde, kuten Uudelleenkeitin, joka tuottaa sen toimituksen ansiosta kalorienergiaa, osa komponenteista (yksi tai useampi) siirtyy höyryfaasiin. Kun he nousevat kolonnin läpi, he kohtaavat laskeutuvan nesteen Siksi, kun se saavuttaa kolonnin yläosan, höyryvirta syötetään eniten haihtuvia Sillä välin vastavirtavirtauksessa laskeutunut neste veti raskaampia komponentteja. Tästä syystä nestevirtojen sanotaan olevan kuplapisteessään, kun taas höyryvirtojen sanotaan olevan kastepisteessään.

Kun nämä virrat vaihtuvat energiaa, ne vaihtavat samanaikaisesti massaa, ja tämä tapahtuu jokaisessa vaiheessa, eli jokaisessa lautasessa (se voi olla myös täyttö), joka symboloi tornin sisäisenä vaakaviivana.

Kun höyryjae saavuttaa tornin huipulle, se menee lauhduttimeen, josta se saadaan tislattuun tuotteeseen ja missä osa tästä virrasta, joka tunnetaan nimellä refluksointi, palaa takaisin torni.

On otettava huomioon, että edellisessä kuvassa on piirretty binäärityyppinen tislaus, eli vain kaksi komponenttia tehovirta Ne erotetaan toisistaan irrottamalla toinen ylhäältä ja toinen alhaalta. On kuitenkin olemassa useiden komponenttien tislauksia, joissa jokaisessa tornin vaiheessa on mahdollista erottaa eri komponentti.

Sovellukset

Tislaustorneja käyttäviä toimialoja on monia, ja siksi niiden käytöstä riippuu niiden halkaisija ja pituus, valmistusmateriaali ja sen levyn tai täytteen tyyppi. Esimerkiksi tislaustorni on jalostamoiden sydän maailman raakaöljystä. Kun öljy saapuu puhdistamolle, se läpikäy ensin suolanpoistoprosessin ja sitten korkeapaineuunit. lämpötila. Sitten se viedään itse torniin, jossa haihtuvammat komponentit nousevat portaiden läpi ja korkeamman kiehumislämpötilan putoaminen kohti tornin pohjaa ja yläosan kondensaatit kerätään ämpäriin.

Tornin lämpötilan ylläpitämiseksi on olemassa erilaisia mekanismeja, erityisesti täällä dieselöljyä yleensä kierrätetään ja kerosiini (alkuperäisen seoksen komponentit) jäähdytetään lämmönvaihtimessa ennen niiden takaisinsyöttöä. lämpöä. Kun taas yläosassa "palautuspää" ylläpitää oikeaa lämpötilaa yläosassa.

Ymmärtääksemme näiden tornien merkittävän koon, joiden pituus on 60–80 m ja halkaisija 6 metriä, meidän on ymmärrettävä tämän merkitys prosessissa. Alkuseoksesta voidaan erottaa raskas dieselöljy (340 °C), kevyt dieselöljy (280 °C), kerosiini (210 °C) ja teollisuusbensiini (180 °C: ssa), sieltä saadaan laaja pituus, joka tarvitaan kattamaan kaikki fraktiointivaiheet. sekoita. Raskain komponentti puolestaan saadaan tornin pohjalta: polttoöljy.

Fraktiointilaitoksissa niitä käytetään myös kaasun makeuttamiseen, esimerkiksi amiinikontaktoritorneissa sitä saadaan ylhäältä makea kaasu, kun taas pohjassa amiinivirta, jossa on happokaasua, virta, joka lähetetään toiseen torniin sitä varten uudistumista. Niitä käytetään myös muilla teollisuudenaloilla, kuten tuotannossa orgaaniset yhdisteet ja polymeerit.

Kuten odotettiin, on myös erilaisia valmistusmateriaaleja tislauskolonnien lasista mittakaavassa laboratorio- tai pilottimittakaavassa suuriin torneihin, jotka on valmistettu hiiliteräksestä tai niukkaseosteisesta teräksestä. Toisaalta, jos tiedetään, että ne toimivat erittäin syövyttävän nesteen, kuten CO2- ja H2S-pitoisten kaasujen, kanssa, ne on yleensä valmistettu ruostumattomasta teräksestä tai muista kestävistä seoksista. On myös yleistä löytää torneja eri materiaaleista riippuen osista, koska esimerkiksi kriittinen vyöhyke tiivistyminen Happamille kaasuille yläosa voi olla ruostumatonta terästä tai verhous, kun taas alaosa voi olla hiiliterästä.

Sen suunnittelu on tehty palvelusi perusteella ja sen on täytettävä tiukat standardit laatu, turvallisuus ja valmistus, joka tarjoaa suunnittelustandardeja, kuten ASME VIII.