Définition de la tour/colonne de distillation

Fiabilité Résistance électrique / / April 02, 2023

Ingénierie chimique

Les tours ou colonnes de distillation sont des récipients sous pression où se produit la séparation des différents composants qui composent le flux d'alimentation. Le principe de fonctionnement repose sur la différence entre les températures d'évaporation de chacune des substances et leur volatilité.

Fondement théorique

Comme toute distillation, l'essence du procédé repose sur la schème:

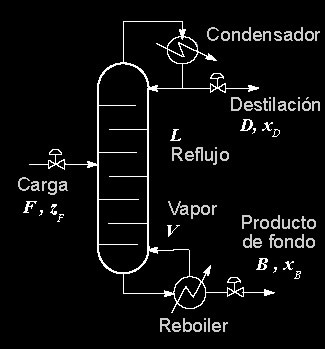

Une tour de distillation a une source de chaleur dans la zone inférieure, comme le Rebouilleur, ce qui génère que, grâce à la livraison de énergie calorique, une partie des composants (un ou plusieurs) passe en phase vapeur. En montant dans la colonne, ils rencontreront le liquide descendant, par Par conséquent, lorsqu'il atteint le sommet de la colonne, le courant de vapeur est alimenté par le plus volatil Pendant ce temps, les composants les plus lourds étaient entraînés par le liquide qui descendait à contre-courant. C'est pourquoi les courants liquides sont dits à leur point de bulle, tandis que les courants de vapeur sont dits à leur point de rosée.

Lorsque ces courants s'échangent énergie, ils échangent simultanément de la masse et cela se produit à chaque étage, c'est-à-dire sur chaque plaque (il peut aussi s'agir d'un remplissage) symbolisée par une ligne horizontale intérieure dans la tour.

Lorsque la fraction vapeur atteint le sommet de la tour, elle se dirige vers un condenseur, où elle est obtenue le produit distillé et où une partie de ce flux, appelé reflux, rentre dans le la tour.

Il faut tenir compte du fait que dans l'image précédente, une distillation de type binaire est représentée graphiquement, c'est-à-dire que seuls deux composants dans le courant de puissance Ils sont séparés, en extrayant l'un du haut et l'autre du bas. Cependant, il existe des distillations de plusieurs composants, où à chaque étage de la tour, il est possible de séparer un composant différent.

Applications

Les industries qui utilisent les tours de distillation sont nombreuses et, par conséquent, en fonction de leur utilisation seront le diamètre et la longueur, le matériau de fabrication et son type de plaque ou de remplissage. Par exemple, une tour de distillation est le coeur des raffineries de pétrole brut dans le monde. Lorsque l'huile arrive à une usine de traitement, elle subit d'abord un processus de dessalement, puis des fours à haute pression. température. Ensuite, il est introduit dans la tour elle-même, où les composants les plus volatils montent à travers les étages et le de température d'ébullition plus élevée tombent vers le bas de la tour et les condensats du haut sont collectés dans des augets.

Pour maintenir la température de la tour, il existe divers mécanismes, en particulier ici le carburant diesel est généralement recyclé et du kérosène (composants du mélange d'origine), avant leur rentrée, ils sont refroidis dans un échangeur de chaleur. chaleur. Tandis qu'en haut, la « tête à reflux » maintient la bonne température en haut.

Pour comprendre la taille importante de ces tours, entre 60 m et 80 m de longueur et 6 m de diamètre, il faut en comprendre l'importance dans le processus. Du mélange initial, il est possible de séparer le gasoil lourd (à 340 °C), le gasoil léger (à 280 °C), le kérosène (à 210 °C) et naphta (à 180 °C), de là découle la grande longueur nécessaire pour couvrir toutes les étapes de fractionnement du mélanger. À son tour, le composant le plus lourd est obtenu au bas de la tour: essence.

Dans les usines de fractionnement, ils sont également utilisés pour adoucir le gaz, par exemple, dans les tours de contacteur d'amine, il est obtenu à partir du haut le gaz doux, tandis qu'en bas le courant d'amine avec une teneur en gaz acide, courant qui est envoyé à une autre tour pour son régénération. Ils sont également utilisés dans d'autres industries, telles que la production de composés organiques et de polymères.

Comme prévu, il existe également une variété de matériaux de fabrication, du verre pour les colonnes de distillation au escalader échelle de laboratoire ou pilote aux grandes tours en acier au carbone ou en acier faiblement allié. En revanche, s'il est connu qu'ils fonctionneront avec un fluide hautement corrosif tel que des gaz à teneur en CO2 et H2S, ils sont généralement en acier inoxydable ou autres alliages résistants. Il est également courant de trouver des pylônes avec des matériaux différents selon les sections, puisque, par exemple, la zone critique de condensation Pour les gaz acides, la partie supérieure peut être en acier inoxydable ou comporter un habillage tandis que la partie inférieure peut être en acier au carbone.

Sa conception est faite en fonction de votre service et doit répondre à des normes rigoureuses de qualité, sécurité et fabrication qui fournissent des normes de conception, telles que ASME VIII.