Definicija destilacijskog tornja/kolone

Pouzdanost Električni Otpor / / April 02, 2023

Inženjer kemije

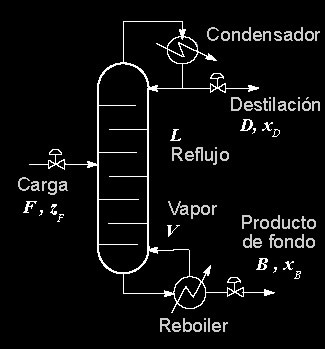

Destilacijski tornjevi ili kolone su tlačne posude u kojima dolazi do odvajanja različitih komponenti koje čine struju napajanja. Princip rada temelji se na razlici između temperatura isparavanja svake od tvari i njihove hlapljivosti.

Teorijska osnova

Kao i svaka destilacija, bit procesa temelji se na shema:

Destilacijski toranj ima izvor topline u donjem dijelu, kao što je Reboiler, koji generira da, zahvaljujući isporuci kalorijska energija, dio komponenti (jedna ili više) prelazi u parnu fazu. Dok se penju kroz stup, naići će na tekućinu koja se spušta, npr Stoga, kada dostigne vrh stupca, struja pare se napaja najviše nepostojan U međuvremenu, teže komponente je vukla tekućina koja se spuštala u protustrujnom toku. Zato se kaže da su tekućine na točki mjehurića, dok se za struje pare kaže da su na točki rosišta.

Kada se te struje razmijene energije, istovremeno izmjenjuju masu i to se događa u svakoj fazi, odnosno na svakoj ploči (može biti i ispuna) simboliziranoj unutarnjom vodoravnom crtom u kuli.

Kada frakcija pare dosegne vrh tornja, odlazi u kondenzator, gdje se dobiva destilirani proizvod i gdje dio te struje, poznat kao refluks, ponovno ulazi u toranj.

Mora se uzeti u obzir da je na prethodnoj slici grafički prikazan binarni tip destilacije, odnosno samo dvije komponente u struja snage Oni su odvojeni, izvlačeći jedan s vrha, a drugi s dna. Međutim, postoje destilacije više komponenti, gdje je u svakom stupnju tornja moguće odvojiti drugu komponentu.

Prijave

Industrije koje koriste destilacijske tornjeve su brojne i stoga će o njihovoj upotrebi ovisiti promjer i duljina, proizvodni materijal i vrsta ploče ili punjenja. Na primjer, destilacijski toranj je rafinerije srce sirove nafte u svijetu. Kada nafta stigne u postrojenje za obradu, prvo prolazi proces desalinizacije, a zatim visokotlačne peći. temperatura. Zatim se uvodi u sam toranj, gdje se hlapljivije komponente uzdižu kroz stupnjeve i više temperature vrenja padaju prema dnu tornja, a kondenzati na vrhu skupljaju se u kante.

Za održavanje temperature u tornju postoje različiti mehanizmi, posebno ovdje se dizel ulje obično reciklira i kerozina (sastojci izvorne smjese), prije ponovnog ulaska hlade se u izmjenjivaču topline. toplina. Dok, na vrhu, "refluksna glava" održava pravu temperaturu na vrhu.

Da bismo razumjeli značajnu veličinu ovih tornjeva, između 60 m i 80 m duljine i 6 m promjera, moramo razumjeti važnost toga u procesu. Iz početne smjese moguće je izdvojiti teško dizel ulje (na 340 °C), lako dizel ulje (na 280 °C), kerozin (na 210 °C) i nafte (na 180 °C), odatle proizlazi velika duljina potrebna za pokrivanje svih faza frakcioniranja miješati. S druge strane, najteža komponenta se dobiva na dnu tornja: lož ulje.

U postrojenjima za frakcioniranje također se koriste za zaslađivanje plina, na primjer, u tornjevima kontaktora amina, dobiva se s vrha slatki plin, dok je na dnu struja amina sa sadržajem kiselog plina, struja koja se šalje u drugi toranj za regeneracija. Također se koriste u drugim industrijama, kao što je proizvodnja organski spojevi i od polimeri.

Kao što je i očekivano, postoji i niz proizvodnih materijala, od stakla za destilacijske kolone do mjerilo laboratorijske ili pilotske skale do velikih tornjeva izrađenih od ugljičnog čelika ili niskolegiranog čelika. S druge strane, ako se zna da će raditi s visoko korozivnom tekućinom kao što su plinovi sa sadržajem CO2 i H2S, obično se izrađuju od nehrđajućeg čelika ili drugih otpornih legura. Također je uobičajeno pronaći tornjeve od različitih materijala ovisno o dijelovima, budući da je, na primjer, kritična zona kondenzacija Za kisele plinove, gornji dio može biti izrađen od nehrđajućeg čelika ili imati oblogu, dok donji dio može biti izrađen od ugljičnog čelika.

Njegov dizajn izrađen je na temelju vaše usluge i mora zadovoljiti rigorozne standarde kvaliteta, sigurnosti i proizvodnja koja pruža standarde dizajna, kao što je ASME VIII.