Definisi Menara/Kolom Distilasi

Keandalan Hambatan Listrik / / April 02, 2023

Insinyur kimia

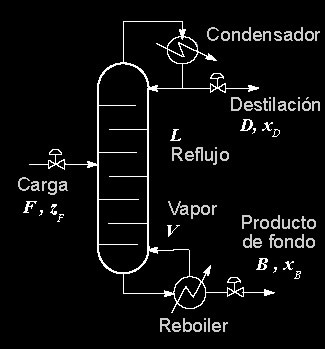

Menara atau kolom distilasi adalah bejana tekan di mana terjadi pemisahan berbagai komponen yang membentuk aliran umpan. Prinsip operasi didasarkan pada perbedaan antara suhu penguapan masing-masing zat dan volatilitasnya.

Landasan teoretis

Seperti semua distilasi, inti dari proses ini didasarkan pada skema:

Sebuah menara distilasi memiliki sumber panas di bagian bawah, seperti Reboiler, yang menghasilkan itu, berkat pengiriman energi kalori, bagian dari komponen (satu atau lebih) masuk ke fase uap. Saat mereka naik melalui kolom, mereka akan bertemu dengan cairan yang turun Oleh karena itu, ketika mencapai bagian atas kolom, arus uap diumpankan paling banyak tidak stabil Sementara itu, komponen yang lebih berat terseret oleh cairan yang turun dengan aliran berlawanan arah. Itulah mengapa aliran cairan dikatakan berada pada titik gelembungnya, sedangkan aliran uap dikatakan berada pada titik embunnya.

Saat arus ini bertukar energi, mereka bertukar massa secara bersamaan dan itu terjadi pada setiap tahap, yaitu pada setiap pelat (bisa juga merupakan isian) yang disimbolkan sebagai garis horizontal bagian dalam di menara.

Ketika fraksi uap mencapai puncak menara, ia pergi ke kondensor, di mana ia diperoleh produk suling dan di mana sebagian dari aliran itu, yang dikenal sebagai refluks, masuk kembali menara.

Perlu diperhatikan bahwa pada gambar sebelumnya digambarkan distilasi tipe biner, yaitu hanya dua komponen pada arus listrik Mereka dipisahkan, mengekstraksi satu dari atas dan yang lainnya dari bawah. Namun, ada distilasi beberapa komponen, di mana di setiap tahap menara dimungkinkan untuk memisahkan komponen yang berbeda.

Aplikasi

Industri yang menggunakan menara distilasi banyak dan, oleh karena itu, bergantung pada penggunaannya akan diameter dan panjang, bahan pembuatan dan jenis pelat atau pengisinya. Misalnya, menara distilasi adalah jantung kilang minyak mentah dunia. Ketika minyak tiba di pabrik pengolahan, pertama-tama mengalami proses desalinasi dan kemudian tungku bertekanan tinggi. suhu. Kemudian, diperkenalkan ke menara itu sendiri, di mana komponen yang lebih mudah menguap naik melalui tahapan dan suhu didih yang lebih tinggi jatuh ke bagian bawah menara dan kondensat di bagian atas dikumpulkan dalam ember.

Untuk menjaga suhu menara ada berbagai mekanisme, terutama di sini minyak diesel biasanya didaur ulang dan minyak tanah (komponen campuran asli), sebelum dimasukkan kembali, didinginkan dalam penukar panas. panas. Sedangkan di bagian atas, "kepala refluks" mempertahankan suhu yang tepat di bagian atas.

Untuk memahami ukuran signifikan dari menara ini, dengan panjang antara 60 m dan 80 m dan diameter 6 m, kita harus memahami pentingnya hal ini dalam prosesnya. Dari campuran awal, dimungkinkan untuk memisahkan minyak solar berat (pada 340 °C), minyak solar ringan (pada 280 °C), minyak tanah (pada 210 °C) dan nafta (pada 180 °C), dari sana diperoleh panjang ekstensif yang diperlukan untuk mencakup semua tahap fraksinasi mencampur. Pada gilirannya, komponen terberat diperoleh di bagian bawah menara: minyak bakar.

Di pabrik fraksinasi juga digunakan untuk mempermanis gas, misalnya di menara kontaktor amina, diperoleh dari atas gas manis, sedangkan di bagian bawah arus amina dengan kandungan gas asam, arus yang dikirim ke menara lain untuknya regenerasi. Mereka juga digunakan di industri lain, seperti dalam produksi senyawa organik dan dari polimer.

Seperti yang diharapkan, ada juga beragam bahan pembuatan, mulai dari kaca untuk kolom distilasi hingga skala skala laboratorium atau pilot hingga menara besar yang terbuat dari baja karbon atau baja paduan rendah. Di sisi lain, jika diketahui bahwa mereka akan bekerja dengan cairan yang sangat korosif seperti gas dengan kandungan CO2 dan H2S, biasanya terbuat dari baja tahan karat atau paduan tahan lainnya. Juga umum untuk menemukan menara dengan bahan berbeda tergantung pada bagiannya, karena, misalnya, zona kritis kondensasi Untuk gas asam, bagian atas dapat dibuat dari baja tahan karat atau memiliki kelongsong sedangkan bagian bawah dapat dibuat dari baja karbon.

Desainnya dilakukan berdasarkan layanan Anda dan harus memenuhi standar yang ketat kualitas, keamanan dan manufaktur yang memberikan standar desain, seperti ASME VIII.