Destillatie Toren/Kolom Definitie

Betrouwbaarheid Elektrische Weerstand / / April 02, 2023

Chemisch ingenieur

Destillatietorens of -kolommen zijn drukvaten waar de scheiding van de verschillende componenten waaruit de voedingsstroom bestaat, plaatsvindt. Het werkingsprincipe is gebaseerd op het verschil tussen de verdampingstemperaturen van elk van de stoffen en hun vluchtigheid.

Theoretisch fundament

Zoals bij alle destillatie, is de essentie van het proces gebaseerd op de regeling:

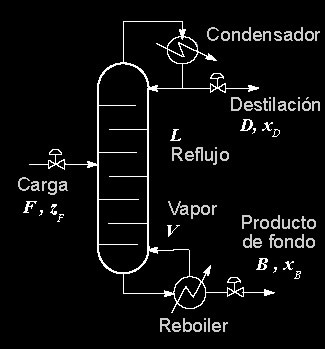

Een destillatietoren heeft een warmtebron in het onderste gedeelte, zoals de Verdamper, die dat genereert, dankzij de levering van calorische energiegaat een deel van de componenten (een of meer) over in de dampfase. Terwijl ze door de kolom stijgen, zullen ze de dalende vloeistof tegenkomen Daarom wordt de stoomstroom, wanneer deze de top van de kolom bereikt, het meest gevoed vluchtig Ondertussen werden de zwaardere componenten meegesleurd door de vloeistof die in tegenstroom neerdaalde. Daarom wordt gezegd dat vloeistofstromen hun borrelpunt hebben bereikt, terwijl dampstromen hun dauwpunt hebben bereikt.

Wanneer deze stromen wisselen energie, ze wisselen tegelijkertijd massa uit en dat gebeurt in elke fase, dat wil zeggen op elke plaat (het kan ook een vulling zijn) gesymboliseerd als een binnenste horizontale lijn in de toren.

Wanneer de dampfractie de top van de toren bereikt, gaat het naar een condensor, waar het wordt verkregen het gedestilleerde product en waar een deel van die stroom, bekend als reflux, opnieuw in de toren.

Er moet rekening mee worden gehouden dat in de vorige afbeelding een destillatie van het binaire type is weergegeven, dat wil zeggen slechts twee componenten in de krachtstroom Ze zijn gescheiden en halen de ene uit de bovenkant en de andere uit de onderkant. Er zijn echter destillaties van meerdere componenten, waarbij het in elke fase van de toren mogelijk is om een andere component te scheiden.

toepassingen

Er zijn veel industrieën die destillatietorens gebruiken en daarom zijn de diameter en lengte, het fabricagemateriaal en het type plaat of vulling afhankelijk van hun gebruik. Een destillatietoren is bijvoorbeeld de raffinaderijen hart van ruwe olie ter wereld. Wanneer de olie bij een zuiveringsinstallatie aankomt, ondergaat ze eerst een ontziltingsproces en vervolgens hogedrukovens. temperatuur. Vervolgens wordt het geïntroduceerd in de toren zelf, waar de meer vluchtige componenten door de fasen stijgen en de van hogere kooktemperatuur vallen naar de bodem van de toren en de condensaten aan de bovenkant worden opgevangen in emmers.

Om de toren op temperatuur te houden zijn er verschillende mechanismen, vooral hier wordt meestal dieselolie gerecycled en kerosine (bestanddelen van het oorspronkelijke mengsel), voordat ze opnieuw binnenkomen, worden ze gekoeld in een warmtewisselaar. warmte. Terwijl bovenaan de “refluxkop” de juiste temperatuur handhaaft.

Om de aanzienlijke omvang van deze torens te begrijpen, tussen 60 m en 80 m lang en 6 m in diameter, moeten we het belang hiervan in het proces begrijpen. Uit het aanvankelijke mengsel kan zware dieselolie (bij 340 °C), lichte dieselolie (bij 280 °C), kerosine (bij 210 °C) en nafta (bij 180 °C), daaruit wordt de grote lengte afgeleid die nodig is om alle fractioneringsstadia van de mengen. Op zijn beurt wordt het zwaarste onderdeel verkregen aan de onderkant van de toren: brandstof.

In fractioneringsinstallaties worden ze ook gebruikt om het gas zoeter te maken, bijvoorbeeld in amine-contactortorens wordt het van bovenaf verkregen het zoete gas, terwijl onderaan de aminestroom met zuur gasgehalte, stroom die daarvoor naar een andere toren wordt gestuurd regeneratie. Ze worden ook in andere industrieën gebruikt, zoals bij de productie van organische bestanddelen en van polymeren.

Zoals verwacht is er ook een verscheidenheid aan fabricagematerialen, van glas voor destillatiekolommen tot schaal laboratorium- of pilootschaal tot grote torens van koolstofstaal of laaggelegeerd staal. Aan de andere kant, als bekend is dat ze zullen werken met een zeer corrosieve vloeistof zoals gassen met CO2- en H2S-gehalte, zijn ze meestal gemaakt van roestvrij staal of andere resistente legeringen. Het is ook gebruikelijk om torens te vinden met verschillende materialen, afhankelijk van de secties, omdat bijvoorbeeld de kritieke zone van condensatie Voor zure gassen kan het bovenste gedeelte van roestvrij staal zijn of een bekleding hebben, terwijl het onderste gedeelte van koolstofstaal kan worden gemaakt.

Het ontwerp wordt gedaan op basis van uw service en moet voldoen aan strenge normen van kwaliteit, beveiliging en fabricage die ontwerpnormen bieden, zoals ASME VIII.