O que é Corrosão por CO₂ e como é definida?

Miscelânea / / August 07, 2022

A corrosão por CO2 é um fenômeno corrosivo produzido pela presença de CO2 gasoso que é dissolve na fase aquosa e pode gerar corrosão generalizada ou localizada, principalmente em aços ao carbono.

Engenharia Química

Dado que de todas as falhas que ocorrem durante a operação de equipamentos e tubulações que transportam gás natural ou óleo, 33% deles resultam de fenômenos corrosivos, este tipo de corrosão desempenha um papel fundamental. Sabe-se que 28% dessas falhas são causadas por corrosão "doce" por CO2, enquanto 18% das falhas derivam de corrosão "ácida" por H2S.

A corrosão interna (na superfície interna) é geralmente devido à presença de água em conjunto com você sai, dióxido de carbono (CO2) e sulfureto de hidrogénio (H2S). É por isso que o dióxido de carbono é um gás dissolvido corrosivo, cuja solubilidade depende da fatores como pressão e temperatura de operação. Se o CO2 entrar em contato com a água no sistema de refrigeração Produção

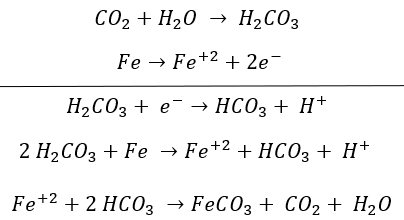

, isso será afetado, pois com pressões parciais tão baixas quanto 3 psi, pode resultar em um agente de diluição.Quando o CO2, presente no fluido transportado, reage com a água por dissolução, forma ácido carbônico, que interage com o ferro (principal componente do aço carbono) dando origem a uma reação global que gera hidrogênio e íons. Além disso, o CO2 pode reagir com o ferro para formar carbonato ferroso (FeCO3).

Na presença de ácido carbônico, o ferro reage formando o referido carbonato e precipitando. Portanto, esse tipo de corrosão é facilmente identificável com base em sua morfologia de danos e produtos corrosivos encontrados, como carbonatos de ferro e óxidos de ferro. As reações envolvidas são as seguintes:

Como mencionamos anteriormente, a solubilidade do dióxido de carbono desempenha um papel fundamental, pois à medida que aumenta, haverá mais gás dissolvido na fase aquosa. Essa solubilidade, como na maioria dos gases, aumenta com o aumento da pressão total e a diminuição da temperatura. Assim, a gravidade do dano que ocorre depende fortemente desses fatores, à medida que a concentração de CO2 na fase aquosa aumenta. Quando o ácido carbônico é produzido, o pH do solução resultante é diminuído, este também é um fator a ser considerado ao avaliar sua taxa de corrosividade e os danos gerados.

A API 571 determina que os materiais mais afetados por esse tipo de corrosão são: aços carbono e aços baixa liga. Considerando que um aumento no teor de cromo na composição do aço superior a 12%, tipo 410 SS, atinge um resistência. Da mesma forma, o aço inoxidável austenítico da série 300 também é considerado resistente à corrosão por CO2.

A corrosão por CO2 ou corrosão doce se manifesta de diferentes formas dependendo da unidade e do equipamento com o qual está trabalhando. Da mesma forma, esta morfologia do dano pode variar dependendo da interação com outros agentes corrosivos do ambiente, como sulfeto de hidrogênio, oxigênio ou mesmo cloretos, que aceleram as reações de corrosão. A presença de íons cloreto é conhecida por diminuir a estabilidade da camada protetora. formado tanto pelo carbonato precipitado (FeCO3) quanto pelo formado pela magnetita (óxido de ferro, Fe3O4). Portanto, à medida que a concentração de cloreto aumenta, fenômenos corrosivos serão mais prováveis.

Em geral, um ataque generalizado ou localizado pode ser visto. Quando este dano está localizado em certas áreas que são mais afetadas, pode-se identificar pitting (em áreas de fluxo apertado ou semi-apertado), ataques do tipo "mesa" (do tipo flat) ou mesmo "pits" em áreas de altas velocidades de fluxo. Ou seja, a morfologia também é dependente de muitos parâmetros, como os já citados e até mesmo a presença ou ausência de material particulado.

Para evitar esse tipo de corrosão leve, normalmente são utilizados inibidores de corrosão, que formam uma espécie de filme ou "filme". protetor de superfície que atua como "barreira" e ainda outros tipos de inibidores que podem neutralizar a acidez produzida pelo gás dissolvido. Eventualmente, opta-se também pela utilização de materiais mais resistentes a este tipo de corrosão.

Referências

Asrar, N., MacKay, B., Birketveit, Ø., Stipanicev, M., Jackson, J., Jenkins, A.,... & Vittonato, J. (2016). Corrosão: A luta mais longa. Oilfield Review, 28(2), 36-51.Instituto Americano de Petróleo (Wash.). (2011). Mecanismos de Danos que Afetam Equipamentos Fixos na Indústria de Refinação: Prática Recomendada API 571.