Definirea turnului/coloanei de distilare

Fiabilitate Rezistenta Electrica / / April 02, 2023

Inginer chimist

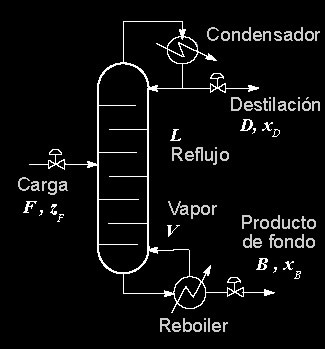

Turnurile sau coloanele de distilare sunt recipiente sub presiune în care are loc separarea diferitelor componente care alcătuiesc fluxul de alimentare. Principiul de funcționare se bazează pe diferența dintre temperaturile de evaporare ale fiecărei substanțe și volatilitatea acestora.

Fundamentul teoretic

Ca orice distilare, esența procesului se bazează pe sistem:

Un turn de distilare are o sursă de căldură în zona inferioară, cum ar fi Refierbător, care generează că, datorită livrării de energie calorică, o parte din componente (una sau mai multe) trec în faza de vapori. Pe măsură ce urcă prin coloană, vor întâlni lichidul care coboară, pentru Prin urmare, când ajunge în vârful coloanei, curentul de abur este alimentat cel mai mult volatil Între timp, componentele mai grele au fost târâte de lichidul care a coborât într-un flux în contracurent. De aceea, se spune că fluxurile de lichide sunt la punctul lor de bule, în timp ce fluxurile de vapori se află la punctul de rouă.

Când aceşti curenţi se schimbă energie, schimbă simultan masa și asta se întâmplă la fiecare etapă, adică pe fiecare placă (ar putea fi și umplutură) simbolizată ca o linie orizontală interioară în turn.

Când fracția de vapori ajunge în vârful turnului, se duce la un condensator, de unde se obține produsul distilat și unde o porțiune din acel flux, cunoscută sub numele de reflux, reintră în turn.

Trebuie avut în vedere că în imaginea anterioară este reprezentată grafic o distilare de tip binar, adică doar două componente în curent de putere Se separă, extragându-se unul de sus și celălalt de jos. Cu toate acestea, există distilări ale mai multor componente, unde în fiecare etapă a turnului este posibilă separarea unei componente diferite.

Aplicații

Industriile care folosesc turnuri de distilare sunt numeroase si, prin urmare, in functie de utilizarea acestora vor fi diametrul si lungimea, materialul de fabricatie si tipul de placa sau umplutura acestuia. De exemplu, un turn de distilare este inima rafinăriilor de petrol brut din lume. Când uleiul ajunge la o stație de epurare, mai întâi trece printr-un proces de desalinizare și apoi în cuptoare de înaltă presiune. temperatura. Apoi, este introdus în turn însuși, unde componentele mai volatile se ridică prin etape și de temperatură de fierbere mai mare cad spre partea de jos a turnului iar condensurile din partea de sus sunt colectate în găleți.

Pentru a menține temperatura turnului există diverse mecanisme, în special aici motorina este de obicei reciclată și kerosen (componente ale amestecului original), înainte de reintrarea lor, acestea sunt răcite într-un schimbător de căldură. căldură. În timp ce, în partea de sus, „capul de reflux” menține temperatura potrivită în partea de sus.

Pentru a înțelege dimensiunea semnificativă a acestor turnuri, între 60 m și 80 m lungime și 6 m diametru, trebuie să înțelegem importanța acestui lucru în proces. Din amestecul inițial, este posibil să se separe motorina grea (la 340 °C), motorina ușoară (la 280 °C), kerosenul (la 210 °C) și nafta (la 180 °C), de aici derivă lungimea extinsă necesară pentru a acoperi toate etapele de fracţionare ale amesteca. La rândul său, cea mai grea componentă este obținută în partea de jos a turnului: păcură.

În instalațiile de fracționare se folosesc și pentru a îndulci gazul, de exemplu, în turnurile de contactoare cu amine, acesta se obține din partea superioară. gazul dulce, în timp ce în partea de jos curentul de amină cu conținut de gaz acid, curent care este trimis către alt turn pentru acesta regenerare. Ele sunt, de asemenea, utilizate în alte industrii, cum ar fi producția de compusi organici si de polimeri.

După cum era de așteptat, există și o varietate de materiale de fabricație, de la sticlă pentru coloanele de distilare la scară scară de laborator sau pilot până la turnuri mari din oțel carbon sau oțel slab aliat. Pe de altă parte, dacă se știe că vor funcționa cu un fluid foarte corosiv, cum ar fi gazele cu conținut de CO2 și H2S, sunt de obicei fabricate din oțel inoxidabil sau alte aliaje rezistente. De asemenea, este obișnuit să găsim turnuri cu materiale diferite în funcție de secțiuni, deoarece, de exemplu, zona critică a condensare Pentru gazele acide, secțiunea superioară poate fi din oțel inoxidabil sau poate avea o placare, în timp ce secțiunea inferioară poate fi din oțel carbon.

Designul său se face pe baza serviciului dumneavoastră și trebuie să îndeplinească standarde riguroase de calitate, Securitate și producție care oferă standarde de proiectare, cum ar fi ASME VIII.