Čo je to korózia CO₂ a ako sa definuje?

Rôzne / / August 07, 2022

Korózia CO2 je korozívny jav spôsobený prítomnosťou plynného CO2, tj sa rozpúšťa vo vodnej fáze a môže spôsobiť všeobecnú alebo lokalizovanú koróziu, najmä v oceliach na uhlík.

Chemický inžinier

Vzhľadom na to, že zo všetkých porúch, ku ktorým dochádza pri prevádzke zariadení a potrubí, ktoré prepravujú zemný plyn resp olej, 33 % z nich je výsledkom koróznych javov, tento typ korózie zohráva úlohu zásadný. Je známe, že 28 % z nich je spôsobených „sladkou“ koróziou CO2, zatiaľ čo 18 % porúch je spôsobených „kyselinou“ koróziou H2S.

Vnútorná korózia (na vnútornom povrchu) je vo všeobecnosti spôsobená prítomnosťou vody v spojení s Choď von, oxid uhličitý (CO2) a sírovodík (H2S). Preto je oxid uhličitý korozívny rozpustený plyn, ktorého rozpustnosť závisí od faktory ako je tlak a teplota prevádzky. Ak sa CO2 dostane do kontaktu s vodou v chladiacom systéme výroby, bude to ovplyvnené, pretože pri parciálnych tlakoch nízkych ako 3 psi to môže viesť k riedeniu.

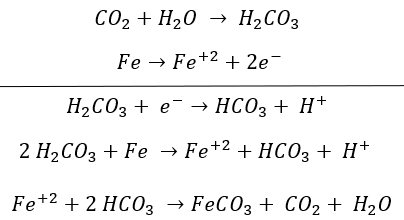

Keď CO2 prítomný v prepravovanej kvapaline reaguje s vodou rozpustením, vytvára kyselinu uhličitú, ktorá interaguje so železom (hlavná zložka uhlíkovej ocele), čím vzniká globálna reakcia, pri ktorej vzniká vodík a ióny. Okrem toho môže CO2 reagovať so železom za vzniku uhličitanu železnatého (FeCO3).

V prítomnosti kyseliny uhličitej železo reaguje za vzniku uvedeného uhličitanu a vyzráža sa. Preto je tento typ korózie ľahko identifikovateľný na základe jeho morfológia poškodenia a nájdených korozívnych produktov, ako sú uhličitany železa a oxidy železa. Príslušné reakcie sú nasledovné:

Ako sme už spomenuli, rozpustnosť oxidu uhličitého hrá zásadnú úlohu, pretože keď sa zvyšuje, vo vodnej fáze sa rozpustí viac plynu. Táto rozpustnosť, ako vo väčšine plynov, sa zvyšuje so zvyšujúcim sa celkovým tlakom a klesajúcou teplotou. Závažnosť vzniknutého poškodenia teda silne závisí od týchto faktorov, pretože koncentrácia CO2 vo vodnej fáze sa zvyšuje. Keď sa vyrába kyselina uhličitá, pH Riešenie čo je tiež faktor, ktorý treba zvážiť pri hodnotení rýchlosti korózie a vzniknutého poškodenia.

API 571 určuje, že materiály najviac postihnuté týmto typom korózie sú: uhlíkové ocele a nízkolegované ocele. Zatiaľ čo zvýšenie obsahu chrómu v zložení ocele väčšie ako 12 %, typ 410 SS, dosahuje vyššie výdrž. Rovnako aj austenitická nehrdzavejúca oceľ série 300 sa považuje za odolnú voči korózii CO2.

Korózia CO2 alebo sladká korózia sa prejavuje rôznymi spôsobmi v závislosti od jednotky a zariadenia, s ktorým pracuje. Podobne sa táto morfológia poškodenia môže líšiť v závislosti od interakcia s inými korozívnymi činidlami v prostredí, ako je sírovodík, kyslík alebo dokonca chloridy, ktoré urýchľujú korózne reakcie. Je známe, že prítomnosť chloridových iónov znižuje stabilitu ochrannej vrstvy. tvorené zrážaným uhličitanom (FeCO3) a tvorené magnetitom (oxid železa, Fe304). Preto so zvyšujúcou sa koncentráciou chloridov bude pravdepodobnejší výskyt korozívnych javov.

Vo všeobecnosti možno vidieť generalizovaný alebo lokalizovaný útok. Keď je toto poškodenie lokalizované v určitých oblastiach, ktoré sú najviac postihnuté, je možné identifikovať jamky (v oblastiach prúdenia tesné alebo polotesné), útoky typu „stol“ (plochého typu) alebo dokonca „jamy“ v oblastiach s vysokou rýchlosťou tok. To znamená, že morfológia tiež závisí od mnohých parametrov, ako sú tie, ktoré už boli uvedené, a dokonca od prítomnosti alebo neprítomnosti časticového materiálu.

Aby sa zabránilo tomuto typu miernej korózie, bežne sa používajú inhibítory korózie, ktoré vytvárajú určitý druh filmu alebo „filmu“. povrchový chránič, ktorý pôsobí ako „bariéra“ a dokonca aj iné typy inhibítorov, ktoré dokážu neutralizovať kyslosť produkovanú plynom rozpustený. Nakoniec sa tiež rozhodne použiť materiály, ktoré sú odolnejšie voči tomuto druhu korózie.

Referencie

Asrar, N., MacKay, B., Birketveit, Ø., Stipanicev, M., Jackson, J., Jenkins, A.,... & Vittonato, J. (2016). Korózia: Najdlhší boj. Oilfield Review, 28 (2), 36-51.American Petroleum Institute (Wash.). (2011). Mechanizmy poškodenia ovplyvňujúce pevné zariadenia v rafinérskom priemysle: Odporúčaný postup API 571.