Дефиниција торња/колоне за дестилацију

Поузданост Електрични отпор / / April 02, 2023

Хемијски инжењер

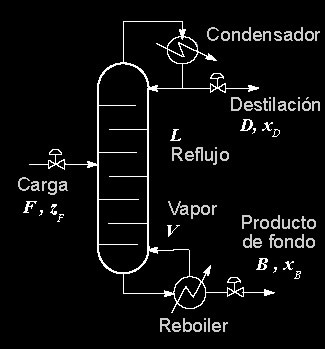

Дестилационе куле или колоне су посуде под притиском у којима долази до одвајања различитих компоненти које чине струју напајања. Принцип рада заснива се на разлици између температура испаравања сваке од супстанци и њихове испарљивости.

Теоријска основа

Као и свака дестилација, суштина процеса се заснива на шема:

Дестилациони торањ има извор топлоте у доњем делу, као што је Ребоилер, који то генерише захваљујући испоруци калоријска енергија, део компоненти (једна или више) прелази у парну фазу. Док се пењу кроз колону, наићи ће на течност која се спушта, фор Стога, када дође до врха стуба, струја паре се највише напаја несталан У међувремену, теже компоненте је вукла течност која се спустила у супротном току. Зато се за токове течности каже да су на тачки мехурића, док се за паре каже да су на тачки росе.

Када се ове струје размене енергије, истовремено размењују масу и то се дешава у свакој фази, односно на свакој плочи (може бити и пуњење) која је симболизована као унутрашња хоризонтална линија у торњу.

Када фракција паре дође до врха торња, одлази у кондензатор, где се добија дестилованог производа и где део те струје, познат као рефлукс, поново улази у торањ.

Мора се узети у обзир да је на претходној слици приказана дестилација бинарног типа, односно само две компоненте у струја снаге Они су одвојени, извлачећи један одозго, а други одоздо. Међутим, постоје дестилације више компоненти, где је у свакој фази торња могуће одвојити другу компоненту.

Апликације

Индустрије које користе куле за дестилацију су бројне и, према томе, у зависности од њихове употребе биће пречник и дужина, материјал за производњу и његова врста плоче или пуњења. На пример, торањ за дестилацију је рафинерије срце сирове нафте у свету. Када уље стигне у постројење за пречишћавање, прво пролази кроз процес десалинизације, а затим у пећи под високим притиском. температура. Затим се уводи у сам торањ, где се испарљивије компоненте уздижу кроз степенице и веће температуре кључања падају према дну торња и кондензати на врху се скупљају у канте.

За одржавање температуре торња постоје различити механизми, посебно овде се дизел уље обично рециклира и керозин (компоненте оригиналне смеше), пре њиховог поновног уласка, хладе се у измењивачу топлоте. топлота. Док, на врху, „глава рефлукса“ одржава одговарајућу температуру на врху.

Да бисмо разумели значајну величину ових кула, између 60 м и 80 м дужине и 6 м у пречнику, морамо разумети важност овога у процесу. Од почетне смеше могуће је одвојити тешко дизел уље (на 340 °Ц), лако дизел уље (на 280 °Ц), керозин (на 210 °Ц) и нафте (на 180 °Ц), одатле добија велику дужину неопходну да покрије све фазе фракционисања мешати. Заузврат, најтежа компонента се добија на дну торња: лож уље.

У постројењима за фракционисање користе се и за заслађивање гаса, на пример, у амин контакторним торњевима, добија се са врха слатки гас, док је на дну струја амина са садржајем киселог гаса, струја која се шаље у други торањ за своје регенерација. Користе се и у другим индустријама, као што је производња органска једињења и од полимери.

Као што се и очекивало, ту су и различити материјали за производњу, од стакла за колоне за дестилацију до Скала лабораторијске или пилотске скале до великих торњева од угљеничног челика или нисколегираног челика. С друге стране, ако се зна да ће радити са високо корозивним флуидима као што су гасови са садржајем ЦО2 и Х2С, обично су направљени од нерђајућег челика или других отпорних легура. Такође је уобичајено пронаћи куле од различитих материјала у зависности од пресека, будући да је, на пример, критична зона од кондензација За киселе гасове, горњи део може бити направљен од нерђајућег челика или имати облогу, док доњи део може бити направљен од угљеничног челика.

Његов дизајн је урађен на основу ваше услуге и мора испуњавати ригорозне стандарде квалитета, безбедност и производњу која обезбеђује стандарде дизајна, као што је АСМЕ ВИИИ.