Vad är CO₂-korrosion och hur definieras det?

Miscellanea / / August 07, 2022

CO2-korrosion är ett korrosivt fenomen som orsakas av närvaron av gasformig CO2 som är löser sig i vattenfasen och kan generera generaliserad eller lokal korrosion, främst i stål till kol.

Kemi ingenjör

Med tanke på att av alla fel som uppstår under driften av utrustning och rörledningar som transporterar naturgas eller olja, 33% av dem härrör från korrosiva fenomen, denna typ av korrosion spelar en roll grundläggande. Det är känt att 28% av dessa orsakas av "söt" korrosion av CO2, medan 18% av felen härrör från "sur" korrosion av H2S.

Inre korrosion (på den inre ytan) beror i allmänhet på närvaron av vatten i samband med du går ut, koldioxid (CO2) och vätesulfid (H2S). Det är därför koldioxid är en frätande löst gas, vars löslighet beror på faktorer som tryck och temperatur av driften. Om CO2 kommer i kontakt med vattnet i kylsystemet produktion, kommer detta att påverkas eftersom med partialtryck så låga som 3 psi kan det resultera i ett förtunningsmedel.

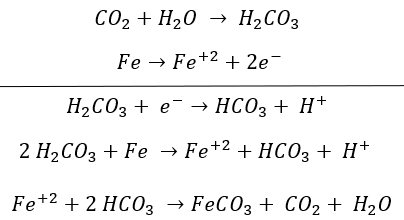

När CO2 som finns i den transporterade vätskan reagerar med vattnet genom att lösas upp bildar den kolsyra, som interagerar med järn (huvudkomponenten i kolstål) vilket ger upphov till en global reaktion som genererar väte och joner. Dessutom kan CO2 reagera med järn för att bilda järnkarbonat (FeCO3).

I närvaro av kolsyra reagerar järn och bildar nämnda karbonat och fäller ut. Därför är denna typ av korrosion lätt identifierbar baserat på dess morfologi skador och frätande produkter som hittats, såsom järnkarbonater och järnoxider. Reaktionerna inblandade är följande:

Som vi nämnde tidigare spelar lösligheten av koldioxid en grundläggande roll, eftersom när den ökar kommer det att finnas mer gas löst i vattenfasen. Denna löslighet, som i de flesta av gaser, ökar med ökande totaltryck och sjunkande temperatur. Hur allvarlig skadan som uppstår beror alltså starkt på dessa faktorer, eftersom koncentrationen av CO2 i vattenfasen ökar. När kolsyra produceras, pH för lösning resultatet minskar, är detta också en faktor att ta hänsyn till när man utvärderar dess korrosionshastighet och de skador som uppstår.

API 571 bestämmer att de material som påverkas mest av denna typ av korrosion är: kolstål och låglegerade stål. Medan en ökning av kromhalten i stålets sammansättning med mer än 12 %, typ 410 SS, når en större uthållighet. Likaså anses 300-seriens austenitiska rostfria stål också vara resistent mot CO2-korrosion.

Korrosion av CO2 eller söt korrosion yttrar sig på olika sätt beroende på enhet och utrustning som den arbetar med. Likaså kan denna skadas morfologi variera beroende på samspel med andra frätande ämnen i miljön såsom svavelväte, syre eller till och med klorider, som påskyndar korrosionsreaktioner. Närvaron av kloridjoner är känd för att minska stabiliteten hos skyddsskiktet. bildas av både det utfällda karbonatet (FeCO3) och det som bildas av magnetit (järnoxid, Fe3O4). Därför, när kloridkoncentrationen ökar, kommer korrosiva fenomen att vara mer sannolika.

I allmänhet kan en generaliserad eller lokal attack ses. När denna skada är lokaliserad i vissa områden som är mest drabbade kan gropbildning identifieras (i flödesområden täta eller halvtäta), attacker av "bords"-typ (av platt typ) eller till och med "gropar" i områden med höga hastigheter flöde. Det vill säga, morfologin är också beroende av många parametrar, såsom de som redan nämnts och till och med närvaron eller frånvaron av partikelformigt material.

För att förhindra denna typ av mild korrosion används normalt korrosionsinhibitorer som bildar en sorts film eller "film". ytskydd som fungerar som en "barriär" och även andra typer av inhibitorer som kan neutralisera surheten som produceras av gasen upplöst. Så småningom beslutar man sig också för att använda material som är mer motståndskraftiga mot denna typ av korrosion.

Referenser

Asrar, N., MacKay, B., Birketveit, Ø., Stipanicev, M., Jackson, J., Jenkins, A.,... & Vittonato, J. (2016). Korrosion: Den längsta kampen. Oilfield Review, 28(2), 36-51.American Petroleum Institute (Wash.). (2011). Skademekanismer som påverkar fast utrustning i raffineringsindustrin: API-rekommenderad praxis 571.