Destillation Tower/Column Definition

Pålitlighet Elektriskt Motstånd / / April 02, 2023

Kemi ingenjör

Destillationstorn eller -kolonner är tryckkärl där separationen av de olika komponenterna som utgör matningsströmmen sker. Funktionsprincipen är baserad på skillnaden mellan avdunstningstemperaturerna för vart och ett av ämnena och deras flyktighet.

Teoretisk grund

Liksom all destillation är essensen av processen baserad på schema:

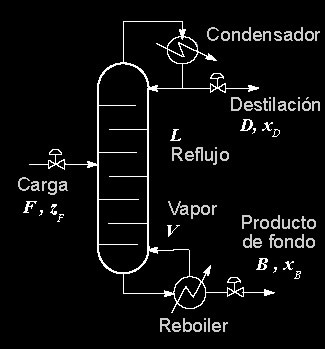

Ett destillationstorn har en värmekälla i det nedre området, såsom Återkokare, vilket genererar det, tack vare leveransen av kalorienergien del av komponenterna (en eller flera) passerar in i ångfasen. När de stiger upp genom kolonnen kommer de att möta den fallande vätskan, för Därför, när den når toppen av kolonnen, matas ångströmmen mest flyktig Under tiden släpades de tyngre komponenterna av vätskan som sjunkit ner i ett motströmsflöde. Det är därför vätskeströmmar sägs vara vid sin bubbelpunkt, medan ångströmmar sägs ha sin daggpunkt.

När dessa strömmar utbyter energi, de utbyter samtidigt massa och det sker i varje steg, det vill säga på varje platta (det kan också vara en fyllning) symboliserad som en inre horisontell linje i tornet.

När ångfraktionen når toppen av tornet går den till en kondensor, där den erhålls den destillerade produkten och där en del av den strömmen, känd som återflöde, återinträder i torn.

Det måste beaktas att i den föregående bilden är en destillation av binär typ ritad, det vill säga endast två komponenter i starkström De separeras och extraherar en från toppen och den andra från botten. Det finns dock destillationer av flera komponenter, där det i varje steg i tornet är möjligt att separera en annan komponent.

Ansökningar

Branscherna som använder destillationstorn är många och, beroende på deras användning, kommer det därför att vara diametern och längden, tillverkningsmaterialet och dess typ av plåt eller fyllning. Till exempel är ett destillationstorn raffinaderier hjärta av råolja i världen. När oljan kommer till ett reningsverk genomgår den först en avsaltningsprocess och sedan högtrycksugnar. temperatur. Sedan introduceras den till själva tornet, där de mer flyktiga komponenterna stiger genom stadierna och av högre koktemperatur faller mot botten av tornet och kondensatet i toppen samlas i hinkar.

För att hålla temperaturen i tornet finns det olika mekanismer, speciellt här återvinns vanligtvis dieselolja och fotogen (komponenter av den ursprungliga blandningen), innan de återinträder, kyls de i en värmeväxlare. värme. Medan "återflödeshuvudet" i toppen håller rätt temperatur i toppen.

För att förstå den betydande storleken på dessa torn, mellan 60 m och 80 m i längd och 6 m i diameter, måste vi förstå vikten av detta i processen. Från den initiala blandningen är det möjligt att separera tung dieselolja (vid 340 °C), lätt dieselolja (vid 280 °C), fotogen (vid 210 °C) och nafta (vid 180 °C), får därifrån den omfattande längd som krävs för att täcka alla fraktioneringsstadier av blanda. I sin tur erhålls den tyngsta komponenten i botten av tornet: eldningsolja.

I fraktioneringsanläggningar används de också för att söta gasen, till exempel i aminkontakttorn, den erhålls från toppen den söta gasen, medan i botten aminströmmen med sur gashalt, ström som skickas till ett annat torn för sin regeneration. De används även i andra industrier, såsom vid tillverkning av organiska föreningar och av polymerer.

Som förväntat finns det också en mängd olika tillverkningsmaterial, från glas för destillationskolonner till skala laboratorie- eller pilotskala till stora torn gjorda av kolstål eller låglegerat stål. Å andra sidan, om det är känt att de kommer att fungera med en mycket korrosiv vätska, såsom gaser med CO2- och H2S-innehåll, är de vanligtvis gjorda av rostfritt stål eller andra resistenta legeringar. Det är också vanligt att hitta torn med olika material beroende på sektionerna, eftersom till exempel den kritiska zonen av kondensation För sura gaser kan den övre delen vara av rostfritt stål eller ha en beklädnad medan den nedre delen kan vara av kolstål.

Dess design är gjord baserat på din tjänst och måste uppfylla rigorösa standarder för kvalitet, säkerhet och tillverkning som tillhandahåller designstandarder, såsom ASME VIII.