Damıtma Kulesi/Kolon Tanımı

Güvenilirlik Elektrik Direnci / / April 02, 2023

Kimya Mühendisi

Damıtma kuleleri veya kolonları, besleme akışını oluşturan çeşitli bileşenlerin ayrılmasının meydana geldiği basınçlı kaplardır. Çalışma prensibi, maddelerin her birinin buharlaşma sıcaklıkları ile uçuculukları arasındaki farka dayanmaktadır.

teorik temel

Tüm damıtmalarda olduğu gibi, işlemin özü, düzen:

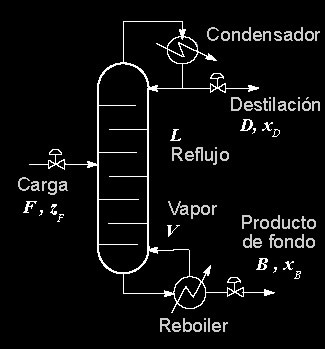

Bir damıtma kulesinin alt kısmında bir ısı kaynağı vardır, örneğin Kazanteslimi sayesinde bunu oluşturan, kalori enerjisi, bileşenlerin bir kısmı (bir veya daha fazla) buhar fazına geçer. Sütun boyunca yükseldikçe, inen sıvıyla karşılaşacaklar, çünkü Bu nedenle, kolonun tepesine ulaştığında, buhar akımı en çok tarafından beslenir. uçucu Bu arada, daha ağır bileşenler, ters akımla alçalan sıvı tarafından sürükleniyordu. Bu nedenle sıvı akışlarının kabarcıklanma noktasında, buhar akışlarının ise çiğlenme noktasında olduğu söylenir.

Bu akımlar değiştiğinde enerji, aynı anda kütle alışverişinde bulunurlar ve bu her aşamada, yani kulede bir iç yatay çizgi olarak sembolize edilen her plakada (bir dolgu da olabilir) gerçekleşir.

Buhar fraksiyonu kulenin tepesine ulaştığında, elde edildiği bir kondansatöre gider. damıtılmış ürün ve bu akışın geri akış olarak bilinen bir kısmının yeniden girdiği yer kule.

Önceki görüntüde ikili tip bir damıtmanın grafiğinin çizildiği, yani sadece iki bileşenin olduğu dikkate alınmalıdır. güç akımı Biri üstten diğeri alttan çıkarılarak ayrılırlar. Bununla birlikte, kulenin her aşamasında farklı bir bileşeni ayırmanın mümkün olduğu birden çok bileşenin damıtılması vardır.

Uygulamalar

Damıtma kulelerini kullanan endüstriler çoktur ve bu nedenle kullanımlarına bağlı olarak çap ve uzunluk, imalat malzemesi ve plaka veya dolgu türü olacaktır. Örneğin, bir damıtma kulesi rafineriler kalp dünyadaki ham petrolün Yağ arıtma tesisine geldiğinde önce tuzdan arındırma işleminden sonra yüksek basınçlı fırınlardan geçiyor. sıcaklık. Ardından, daha uçucu bileşenlerin aşamalar boyunca yükseldiği kulenin kendisine tanıtılır ve daha yüksek kaynama sıcaklığı kulenin dibine doğru düşer ve tepedeki yoğuşma suları kovalarda toplanır.

Kulenin sıcaklığını korumak için çeşitli mekanizmalar vardır, özellikle burada mazot genellikle geri dönüştürülür. ve kerosen (orijinal karışımın bileşenleri), yeniden girmeden önce bir ısı eşanjöründe soğutulur. sıcaklık. Oysa üstte bulunan "reflü başlığı", üstte doğru sıcaklığı muhafaza eder.

Boyları 60 m ile 80 m arasında ve çapları 6 m arasında olan bu kulelerin önemli boyutlarını anlamak için, bunun süreçteki önemini anlamamız gerekir. İlk karışımdan, ağır dizel yağı (340 °C'de), hafif dizel yağı (280 °C'de), gazyağı (210 °C'de) ve nafta (180 °C'de), buradan tüm fraksiyonasyon aşamalarını kapsayacak şekilde gerekli olan geniş uzunluğu elde eder. karışım. Buna karşılık, en ağır bileşen kulenin altında elde edilir: akaryakıt.

Fraksiyonasyon tesislerinde gazı tatlandırmak için de kullanılırlar, örneğin amin kontaktör kulelerinde üstten elde edilir. tatlı gaz, altta ise asit gazı içerikli amin akımı, başka bir kuleye gönderilen akım rejenerasyon. Üretimi gibi diğer endüstrilerde de kullanılırlar. organik bileşikler ve polimerler.

Beklendiği gibi, damıtma kolonları için camdan ölçek karbon çeliği veya düşük alaşımlı çelikten yapılmış büyük kulelere laboratuvar veya pilot ölçekli. Öte yandan, CO2 ve H2S içerikli gazlar gibi yüksek derecede aşındırıcı bir sıvı ile çalışacakları biliniyorsa, genellikle paslanmaz çelik veya diğer dayanıklı alaşımlardan yapılırlar. Bölümlere bağlı olarak farklı malzemelere sahip kuleler bulmak da yaygındır, çünkü örneğin kritik bölge yoğunlaşma Asit gazlar için üst kısım paslanmaz çelikten veya kaplamalı, alt kısım ise karbon çeliğinden yapılabilir.

Tasarımı, hizmetinize göre yapılır ve titiz standartları karşılamalıdır. kalite, güvenlik ve ASME VIII gibi tasarım standartlarını sağlayan üretim.