Co to jest korozja CO₂ i jak jest definiowana?

Różne / / August 07, 2022

Korozja CO2 jest zjawiskiem korozyjnym spowodowanym obecnością gazowego CO2, który jest rozpuszcza się w fazie wodnej i może powodować korozję uogólnioną lub miejscową, głównie w stalach do węgla.

Inżynier chemiczny

Biorąc pod uwagę wszystkie awarie, które występują podczas eksploatacji urządzeń i rurociągów transportujących gaz ziemny lub olej, 33% z nich wynika ze zjawisk korozyjnych, ten rodzaj korozji odgrywa pewną rolę fundamentalny. Wiadomo, że 28% z nich jest spowodowanych „słodką” korozją powodowaną przez CO2, a 18% uszkodzeń wynika z „kwasowej” korozji wywołanej przez H2S.

Korozja wewnętrzna (na wewnętrznej powierzchni) jest zwykle spowodowana obecnością wody w połączeniu z ty wyjdź, dwutlenek węgla (CO2) i siarkowodór (H2S). Dlatego dwutlenek węgla jest żrącym rozpuszczonym gazem, którego rozpuszczalność zależy od czynniki takie jak ciśnienie i temperatura operacji. Jeśli CO2 wejdzie w kontakt z wodą w układzie chłodzenia produkcja

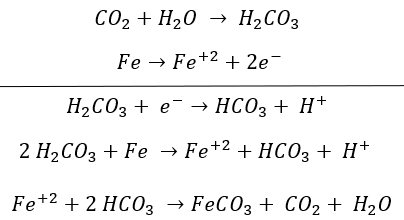

, będzie to miało wpływ, ponieważ przy ciśnieniu cząstkowym tak niskim jak 3 psi, może to skutkować środkiem rozrzedzającym.Gdy CO2, obecny w transportowanym płynie, reaguje z wodą rozpuszczając się, tworzy kwas węglowy, który oddziałuje z żelazem (głównym składnikiem stali węglowej), powodując globalną reakcję, która generuje wodór i jony. Ponadto CO2 może reagować z żelazem, tworząc węglan żelaza (FeCO3).

W obecności kwasu węglowego żelazo reaguje tworząc wspomniany węglan i wytrącając się. Dlatego ten rodzaj korozji można łatwo zidentyfikować na podstawie jej morfologia uszkodzeń i znalezionych produktów żrących, takich jak węglany żelaza i tlenki żelaza. Zaangażowane reakcje są następujące:

Jak wspomnieliśmy wcześniej, rozpuszczalność dwutlenku węgla odgrywa zasadniczą rolę, ponieważ wraz ze wzrostem, w fazie wodnej będzie więcej gazu rozpuszczonego. Ta rozpuszczalność, jak w większości gazy, wzrasta wraz ze wzrostem ciśnienia całkowitego i spadkiem temperatury. W związku z tym nasilenie występujących uszkodzeń zależy silnie od tych czynników, ponieważ stężenie CO2 w fazie wodnej wzrasta. Gdy wytwarzany jest kwas węglowy, pH rozwiązanie wynik jest zmniejszony, jest to również czynnik, który należy wziąć pod uwagę przy ocenie szybkości korozji i generowanych uszkodzeń.

API 571 określa, że materiałami najbardziej dotkniętymi tego rodzaju korozją są: stale węglowe i stale niskostopowe. Natomiast wzrost zawartości Chromu w składzie stali powyżej 12%, typ 410 SS, osiąga większy wytrzymałość. Podobnie austenityczna stal nierdzewna serii 300 jest również uważana za odporną na korozję CO2.

Korozja powodowana przez CO2 lub korozja słodka objawia się na różne sposoby w zależności od urządzenia i sprzętu, z którym pracuje. Podobnie ta morfologia uszkodzeń może się różnić w zależności od interakcja z innymi czynnikami korozyjnymi w środowisku, takimi jak siarkowodór, tlen, a nawet chlorki, które przyspieszają reakcje korozyjne. Wiadomo, że obecność jonów chlorkowych zmniejsza stabilność warstwy ochronnej. utworzony zarówno przez strącany węglan (FeCO3), jak i przez magnetyt (tlenek żelaza, Fe3O4). Dlatego wraz ze wzrostem stężenia chlorków bardziej prawdopodobne będą zjawiska korozyjne.

Ogólnie można zaobserwować uogólniony lub zlokalizowany atak. Kiedy to uszkodzenie jest zlokalizowane w niektórych obszarach, które są najbardziej dotknięte, można zidentyfikować wżery (w obszarach przepływu) ciasne lub półścisłe), ataki typu „stołowego” (typu płaskiego) lub nawet „doły” w obszarach o dużych prędkościach pływ. Oznacza to, że morfologia zależy również od wielu parametrów, takich jak te już wspomniane, a nawet od obecności lub braku materiału w postaci cząstek.

Aby zapobiec tego typu łagodnej korozji, zwykle stosuje się inhibitory korozji, które tworzą rodzaj filmu lub „filmu”. ochraniacz powierzchni, który działa jak „bariera”, a nawet inne rodzaje inhibitorów, które mogą neutralizować kwasowość wytwarzaną przez gaz rozpuszczony. Ostatecznie zdecydowano się również na użycie materiałów bardziej odpornych na tego typu korozję.

Bibliografia

Asrar, N., MacKay, B., Birketveit, Ø., Stipanicev, M., Jackson, J., Jenkins, A.,... & Vittonato, J. (2016). Korozja: najdłuższa walka. Przegląd pól naftowych, 28(2), 36-51.Amerykański Instytut Naftowy (mycie). (2011). Mechanizmy uszkodzeń wpływające na sprzęt stały w przemyśle rafineryjnym: zalecana praktyka API 571.