Пример отсутствия дефектов

Администрация / / July 04, 2021

Концепция чего-либо Отсутствие дефектов и Программа Zero Defect - это платформа или серия концепций инженера-менеджера Филипа Б. Кросби, который предпочел избегать ошибок и исправлять их с самого начала вместо того, чтобы искать решения обнаруженных позже дефектов.

Со временем эта концепция была улучшена, введены такие параметры качества, как стандарты ISO 9000 и ISO 9001.

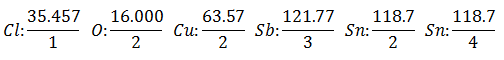

Эта концепция нулевого дефекта основана на 4 основных принципах:

- Определение

- Стандарт производительности

- Измерение

- Система

На основе этих 14 принципов, направленных на достижение нулевого уровня дефектов:

- Установить приверженность менеджменту или качеству

- Сформируйте команду для улучшения качества

- Обучение персонала качеству

- Измерения качества

- Затраты на качество

- Осведомленность о качестве

- Действия по исправлению

- Планирование без дефектов за день

- Отмечайте День отсутствия дефектов

- Цели

- Устраните причину ошибки

- Установление признательности

- Советы по качеству

- Повторите процесс

Пример отсутствия дефектов:

Система нулевых дефектов радикально изменила способ производства продукции на фабриках, обнаружив дефекты до того, как они начнут массово производиться или поступать на рынок, что позволяет сэкономить большие инвестиции и споры.

Программа работает, обучая сотрудников знакомиться со своей работой и продуктами, а также создавая менеджеров по качеству.

Несмотря на то, что это генерирует первоначальные вложения, впоследствии происходит значительное снижение затрат, а также компенсация между затратами. материала и конечного продукта, что снижает затраты на производство продуктов, не оказывая серьезного влияния на качество продукта.

Его философия заключалась в том, чтобы избегать ошибок, которые были сделаны с самого начала, вовлекая операторов и персонал, проявляя к ним более высокую степень доверия.

Таким образом, в случае производства вакцин концепция нулевого дефекта предотвратит неправильное изготовление лекарств или их производство ненадлежащим образом.

Он направлен на устранение возможных ошибок в «производственных цепочках» и, следовательно, на сокращение отходов, что значительно снижает затраты.