Definícia destilačnej veže/kolóny

Spoľahlivosť Elektrický Odpor / / April 02, 2023

Chemický inžinier

Destilačné veže alebo kolóny sú tlakové nádoby, v ktorých dochádza k separácii rôznych zložiek, ktoré tvoria vstupný prúd. Princíp činnosti je založený na rozdiele medzi teplotami odparovania každej z látok a ich prchavosťou.

Teoretický základ

Ako každá destilácia, podstata procesu je založená na schémy:

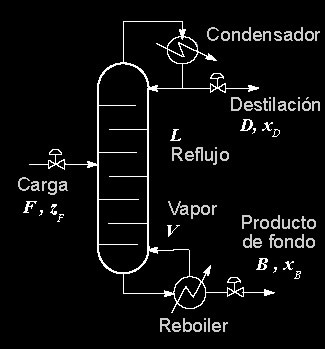

Destilačná veža má v spodnej časti zdroj tepla, napr Reboiler, ktorá to generuje vďaka dodávke kalorická energiačasť zložiek (jedna alebo viac) prechádza do plynnej fázy. Pri stúpaní stĺpom sa stretnú s klesajúcou kvapalinou, napr Preto, keď dosiahne vrchol stĺpca, prúd pary je napájaný najviac nestály Medzitým boli ťažšie komponenty ťahané kvapalinou, ktorá klesala v protiprúde. Preto sa hovorí, že prúdy kvapalín sú na svojom bode bubliny, zatiaľ čo prúdy pary sú na svojom rosnom bode.

Keď sa tieto prúdy vymieňajú energie, súčasne vymieňajú hmotu a to sa deje v každej fáze, teda na každej doske (môže byť aj výplň) symbolizovanej ako vnútorná vodorovná čiara vo veži.

Keď frakcia pary dosiahne vrchol veže, ide do kondenzátora, kde sa získa destilovaný produkt a kde časť tohto prúdu, známa ako reflux, znovu vstupuje do veža.

Je potrebné vziať do úvahy, že na predchádzajúcom obrázku je zobrazená destilácia binárneho typu, to znamená iba dve zložky v silový prúd Sú oddelené, pričom jeden sa extrahuje zhora a druhý zdola. Existujú však destilácie viacerých zložiek, kde v každom stupni veže je možné oddeliť inú zložku.

Aplikácie

Priemyselných odvetví, ktoré používajú destilačné veže, je mnoho, a preto bude závisieť od ich použitia priemer a dĺžka, výrobný materiál a typ dosky alebo náplne. Napríklad destilačná veža je srdce rafinérie ropy na svete. Keď sa ropa dostane do čistiarne, najskôr prejde procesom odsoľovania a potom vysokotlakovými pecami. teplota. Potom sa zavedie do samotnej veže, kde prchavejšie zložky stúpajú cez stupne a s vyššou teplotou varu klesajú smerom k spodku veže a kondenzáty na vrchu sa zhromažďujú vo vedrách.

Na udržanie teploty veže existujú rôzne mechanizmy, najmä tu sa zvyčajne recykluje nafta a petrolej (zložky pôvodnej zmesi) sa pred ich opätovným vstupom ochladzujú vo výmenníku tepla. teplo. Zatiaľ čo v hornej časti „refluxná hlava“ udržuje správnu teplotu v hornej časti.

Aby sme pochopili významnú veľkosť týchto veží, medzi 60 m a 80 m na dĺžku a 6 m v priemere, musíme pochopiť dôležitosť tohto v procese. Z východiskovej zmesi je možné oddeliť ťažkú motorovú naftu (pri 340 °C), ľahkú motorovú naftu (pri 280 °C), petrolej (pri 210 °C) a ťažkého benzínu (pri 180 °C), odtiaľ sa odvodzuje veľká dĺžka potrebná na pokrytie všetkých fáz frakcionácie zmiešať. Najťažší komponent sa zase získa v spodnej časti veže: palivový olej.

Vo frakcionačných zariadeniach sa tiež používajú na sladenie plynu, napríklad v amínových kontaktných vežiach sa získava z vrchu sladký plyn, zatiaľ čo v spodnej časti prúd amínu s obsahom kyslého plynu, prúd, ktorý sa posiela do ďalšej veže na svoje regenerácia. Používajú sa aj v iných odvetviach, napríklad pri výrobe Organické zlúčeniny a z polyméry.

Ako sa očakávalo, existuje aj množstvo výrobných materiálov, od skla pre destilačné kolóny až po stupnica laboratórne alebo poloprevádzkové meradlo až po veľké veže vyrobené z uhlíkovej ocele alebo nízkolegovanej ocele. Na druhej strane, ak je známe, že budú pracovať s vysoko korozívnou kvapalinou, ako sú plyny s obsahom CO2 a H2S, zvyčajne sú vyrobené z nehrdzavejúcej ocele alebo iných odolných zliatin. Je tiež bežné nájsť veže s rôznymi materiálmi v závislosti od sekcií, pretože napríklad kritická zóna kondenzácii Pre kyslé plyny môže byť horná časť vyrobená z nehrdzavejúcej ocele alebo môže mať plášť, zatiaľ čo spodná časť môže byť vyrobená z uhlíkovej ocele.

Jeho dizajn je vytvorený na základe vašich služieb a musí spĺňať prísne normy kvalitu, bezpečnosť a výrobu, ktorá poskytuje konštrukčné štandardy, ako napríklad ASME VIII.